近日,郑州速达液压支架维修项目正在煤机维修公司如火如荼的进行中,其中液压支架顶梁护帮板铰接孔焊后修复工作成为了机加班组面临的一项重大挑战。由于铰接孔两侧装有防撞块,使得数控镗铣床原有的铣刀头无法伸入孔内加工。鉴于铣刀头是非标准件,临时采购合适的铣刀头并不现实,这无疑给维修工作带来了极大的困难。

面对这一棘手的难题,煤机维修公司机加班组迅速行动,积极寻找解决方案。起初考虑先用火焰切割将防撞块取下,待铰接孔加工完成后再将其焊接回原位。然而,这一方案虽然理论上可行,却增加了维修工序,维修效率也会大打折扣。对于需要在15天工期之内修复300多个孔的紧迫任务来说,显然不是一个理想的选择。

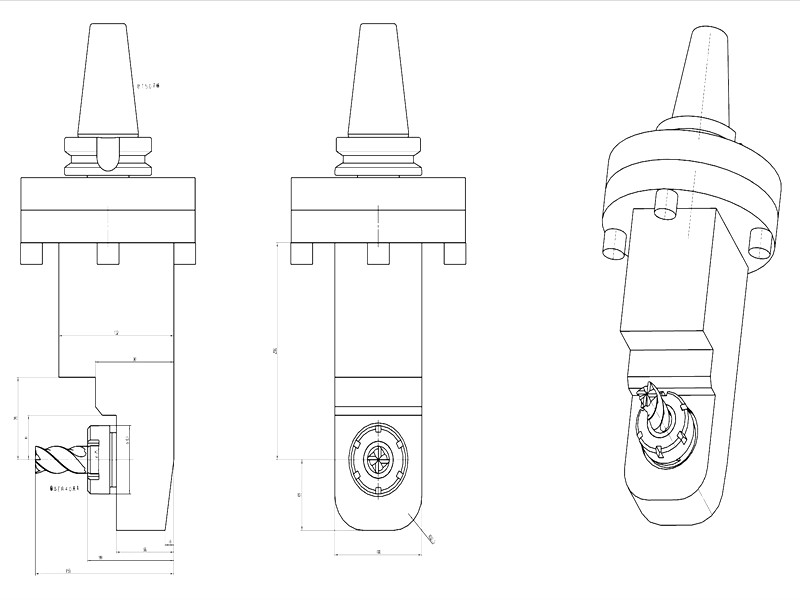

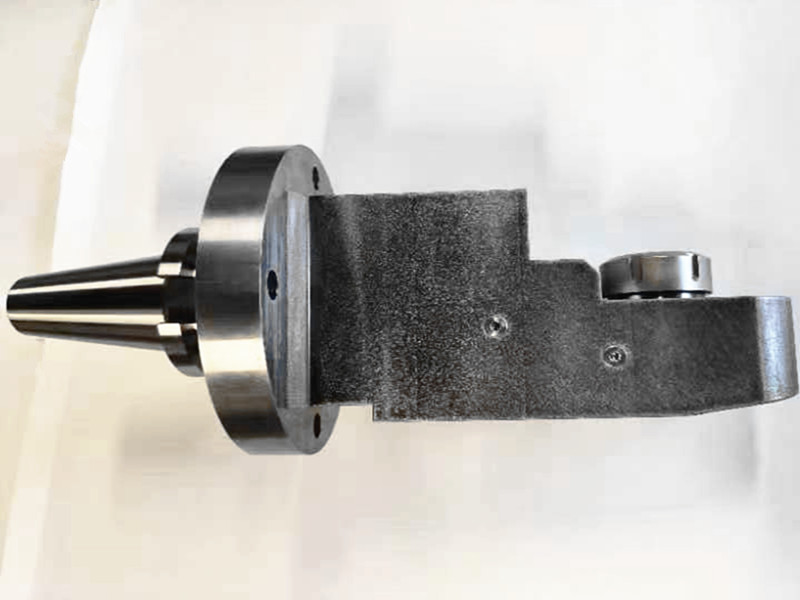

为了更高效地完成修复任务,机加班组决定迎难而上,自主研发设计一款全新的万向角度铣头。说干就干,副总经理高鹏程与机加班组高级技师崔万峰携手合作,共同查阅相关书籍资料,综合考虑材料选择、切削参数、加工精度等多个关键因素,深入研究,经过连续多日奋战,终于成功设计出了一款能完全满足生产需要的万向角度铣头。

新设计的万向角度铣头具有极高的回转精度(可达0.002㎜),能够轻松应对各种复杂加工环境,可作为永久辅助件长期配备使用。安装使用后,机加班组提前3天就完成了此次加工任务。这一创新设计不仅解决了当前的燃眉之急,降低了加工成本,增加了工作效率,还为后续维修工作赢得了宝贵的时间。

此次设计的成功实施,充分展示了煤机维修公司维修项目团队的技术实力和创新能力。接下来,该项设计还将申报并参与集团公司年度“小改小革、修旧利废、节能技改、技术攻关”评审活动,有望赢得更多的荣誉和认可。